Verpackungen und ihr ökologischer Fußabdruck (Teil 3):

Kunststoffverpackungen und ihr Recyclingkreislauf

- Kunststoffverpackungen können in Deutschland eine beeindruckende Verwertungsquote vorweisen – aber was ist die wirklich wert?

- Verschiedene Recyclingverfahren versprechen, selbst verunreinigte und kritische Kunststoffabfälle noch sinnvoll verwerten zu können.

- Wie ökologisch sinnvoll sind dabei Verfahren, die einen hohen Energiebedarf haben und Schadstoffe freisetzen?

- Recycelte Kunststoffverpackungen helfen dabei, den Anteil erdölbasierter Neuware zu verringern. Der Aufwand für hochwertige Rezyklate ist aber mitunter hoch. Gerade chemische Verfahren können noch nicht ausreichend ihren ökologischen und ökonomischen Nutzen nachweisen.

Kunststoffe sind für die Verpackungsindustrie aus vielen Gründen praktisch. Dass die Eigenschaften eines Kunststoffs beispielsweise perfekt an verschiedenste Einsatzgebiete angepasst werden können, ist nur einer davon. Die vergleichsweise günstigen Rohstoffe sind ein anderer.

Kunststoffverpackungen gehören deshalb in einer großen Vielfalt zu unserem Alltag. Aber welche Auswirkungen hat das auf ihr Recycling? Wie gut lassen sich Verpackungen mit ganz unterschiedlichen Beschaffenheiten und Eigenschaften wiederverwerten – und welche Möglichkeiten gibt es dabei überhaupt?

Verpackungsvielfalt als Problem für die Kreislaufwirtschaft?

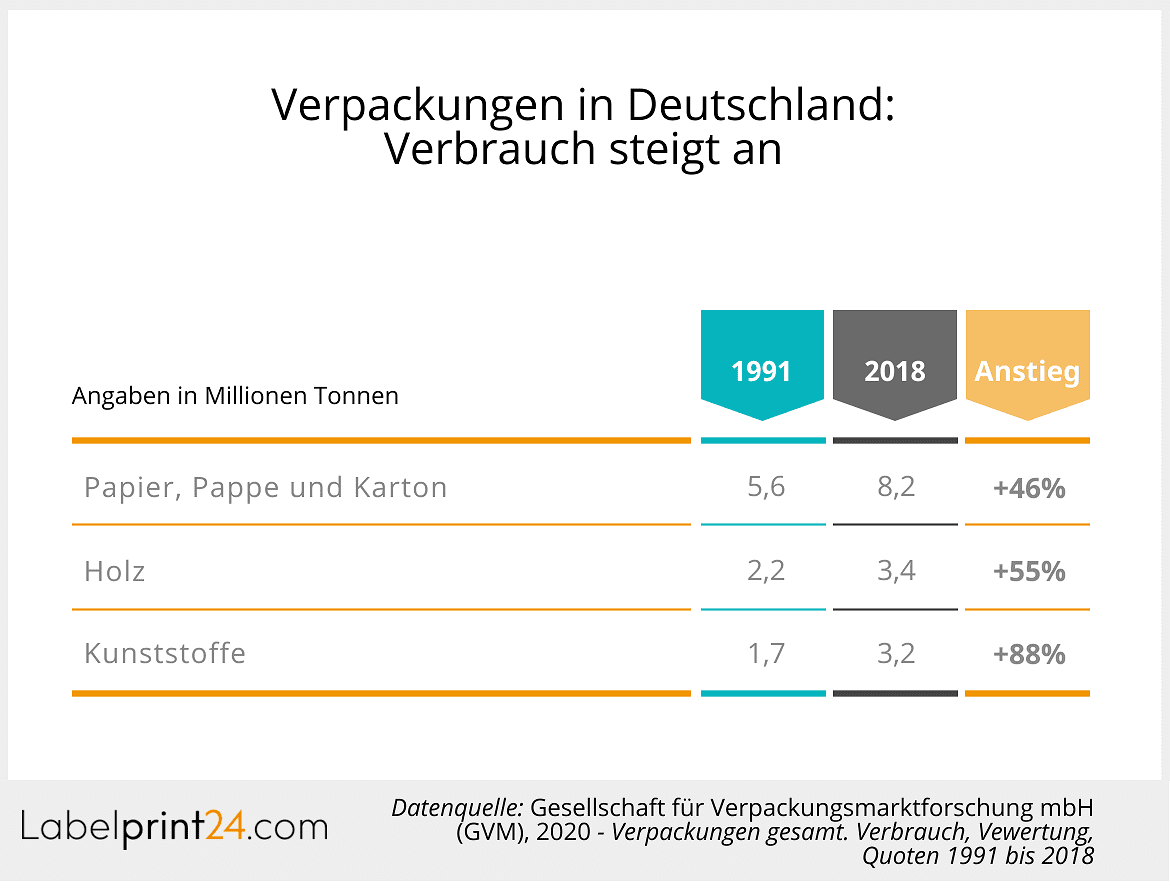

Etwas mehr als 3,2 Millionen Tonnen Kunststoff-Verpackungen hat das Bundesministerium für Umwelt, Naturschutz und nukleare Sicherheit (BMU) für das Jahr 2018 erfasst. Im Vergleich dazu wurden bundesweit 8,2 Millionen Tonnen Papier- und Pappverpackungen (ohne Flüssigkeitskartons) verbraucht und sogar Verpackungen aus Holz liegen mit rund 3,4 Millionen Tonnen noch vor den Kunststoffen.

Also alles ist nicht so dramatisch mit den Plastikverpackungen? Zumal die laut BMU auf eine Verwertungsquote von 99,6 Prozent kommen.

Immer mehr Verpackungen

So einfach ist die Rechnung tatsächlich nicht. Denn in der langfristigen Perspektive zeigt sich: Der Verbrauch von bedruckten Verpackungen und Etiketten in Deutschland steigt kontinuierlich an – und das beinahe ohne Ausnahme:

- Seit 1991 ist etwa der Verbrauch von Papier-, Papp- und Kartonverpackungen von 5,6 auf 8,2 Millionen Tonnen gestiegen – das sind über 46 Prozent mehr.

- Ein ähnliches Bild zeigt sich bei Holzverpackungen: Wurden 1991 noch 2,2 Millionen Tonnen verbraucht, waren es 2018 etwa 3,4 Millionen Tonnen. Das sind sogar fast 55 Prozent mehr.

- Und Kunststoffverpackungen? Hier waren es 1991 etwa 1,7 Millionen Tonnen, 2018 dann rund 3,2 Millionen Tonnen – eine Zunahme von etwas mehr als 88 Prozent.

Keine echte Kreislaufwirtschaft

Bleibt immerhin noch der Trost, dass das hohe Aufkommen an Kunststoffverpackungen nahezu vollständig verwertet wird. Doch selbst diese Quote muss differenziert betrachtet werden.

Das fängt mit der Frage an, wie genau die Kunststoffe denn überhaupt verwertet werden. Nach der Idee der Kreislaufwirtschaft würde das im Idealfall bedeuten, dass aus alten Verpackungen wieder neue werden. Das ist zum Beispiel bei vielen PET-Flaschen so. Häufig werden die recycelten Kunststoffe jedoch anderweitig verwendet, in Kleidung oder Alltagsgegenständen. Es gibt also keinen echten Recyclingkreislauf.

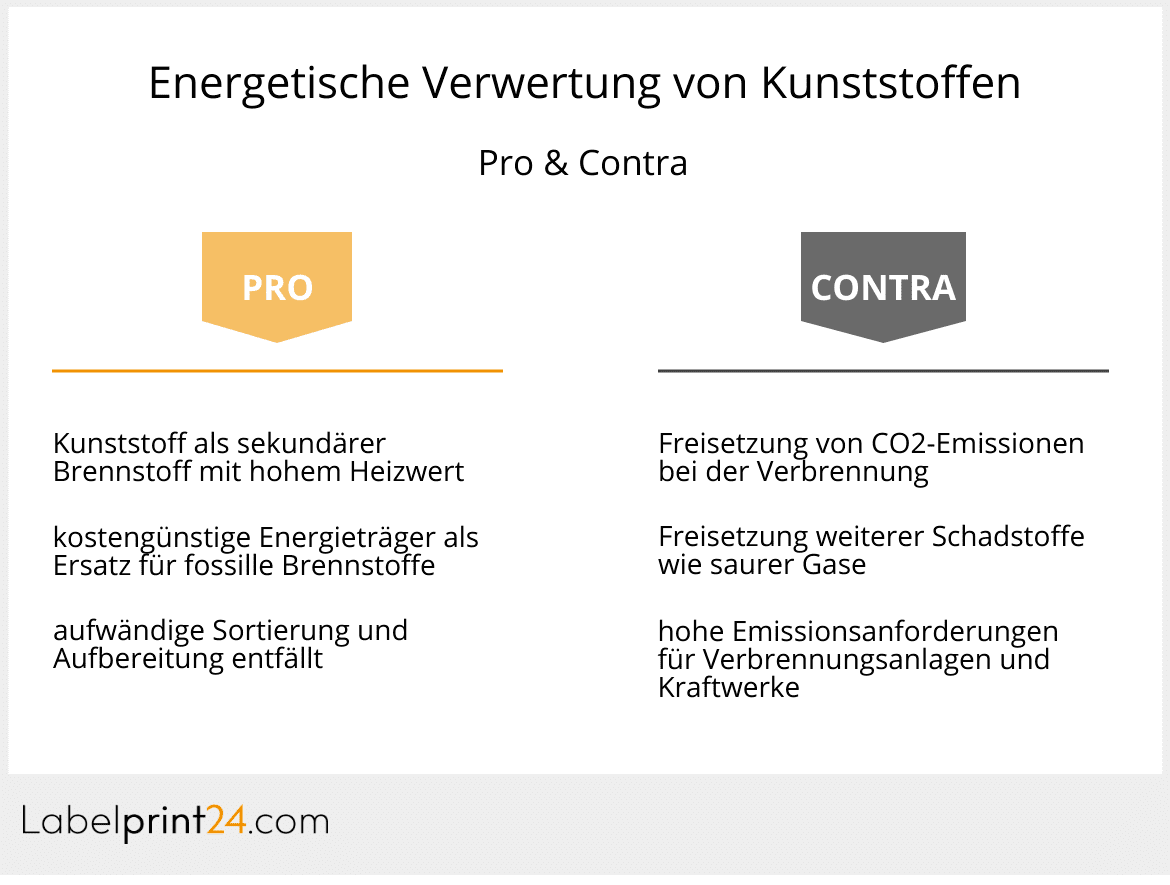

Dazu trägt nicht jede Form der Verwertung gleichermaßen zu einer besseren Ökobilanz bei. Besonders deutlich wird das bei der energetischen Verwertung, denn beim Verbrennen der Kunststoffverpackungen entstehen CO2-Emissionen, die bei anderen Methoden vermieden werden könnten.

Sortenreinheit oder Plastik-Chaos?

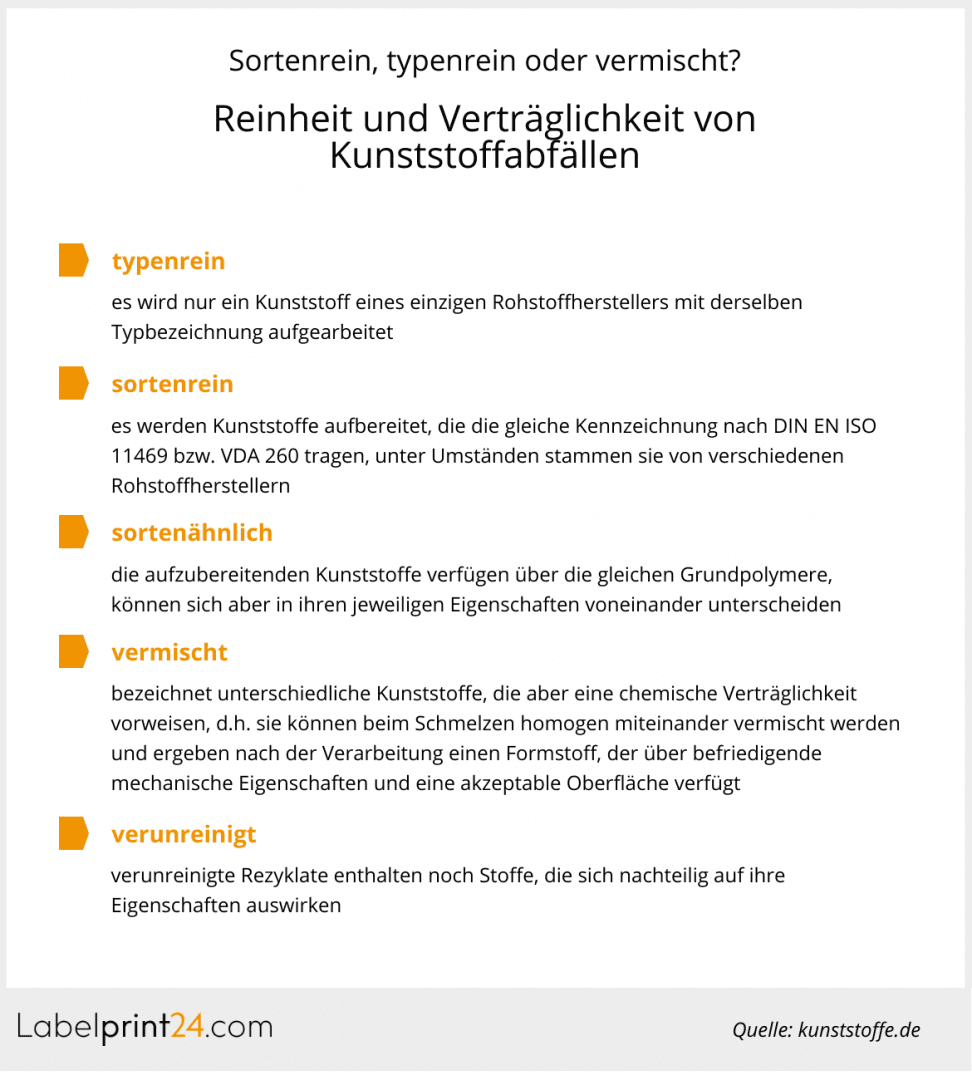

Trotz immer besserer Sortieranlagen bleibt das Recycling von Kunststoffverpackungen auch an anderer Stelle problematisch. Hochwertige Recyclingmaterialien, die tatsächlich wiederverwertet werden können, setzen größtmögliche Sortenreinheit voraus.

Viele Verpackungen bestehen aber nicht nur aus einem einzigen Kunststoff, sie bestehen häufig sogar aus ganz unterschiedlichen Materialien. Die automatische Sortierung gerät hier an ihre Grenzen. So erkennen die Sortiermaschinen unter Umständen zwar die Papierbanderole, den dazugehörigen Plastikbecher aber nicht. Am Ende findet keine Trennung der Materialien statt und es gehen wertvolle Rohstoffe für das Recycling verloren.

Das ist aber nicht allein ein Problem der unzureichenden Mülltrennung. Schließlich sorgt das duale System grundsätzlich dafür, dass unterschiedliche Verpackungsmaterialien bei den Endverbraucher*innen schon in den Haushalten getrennt werden.

Es ist zuerst eine Schwäche des Verpackungsdesigns, das immer noch zu häufig mögliche (negative) Auswirkungen auf den Recyclingkreislauf nicht berücksichtigt. Auch deshalb braucht es weiterhin unterschiedliche Verwertungsmethoden für Kunststoffverpackungen.

Energetische Verwertung: Vom Kunststoff zu Energie

Diese Methode wird alternativ als „thermische Verwertung“ bezeichnet, gemeint ist aber letztendlich Dasselbe: Kunststoffabfälle werden verbrannt und die freigesetzte Energie für die Erzeugung von Strom, Dampf oder Prozesswärme genutzt.

Kein Recycling im eigentlichen Sinne

Verwertung ja, aber ist das Verbrennen von Kunststoffverpackungen zur Energiegewinnung wirklich Recycling? Im Grunde genommen nicht. Denn das gesammelte Material wird nicht aufbereitet und kann – selbstverständlich – nicht wieder genutzt werden.

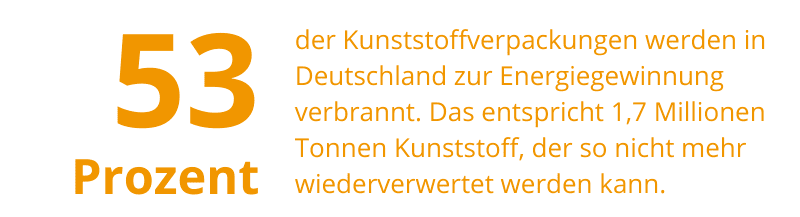

Dennoch wird laut Statistischem Bundesamt mehr als die Hälfte der in Deutschland gesammelten Kunststoffabfälle thermisch verwertet. 2019 waren das fast 53 Prozent, was rund 1,7 Millionen Tonnen entspricht.

Warum überhaupt thermisch verwerten?

Verlust von wichtigen Rohstoffen für die Kunststoffproduktion, dazu freigesetzte CO2-Emissionen und ein beträchtlicher Anteil an Abfällen (laut Umweltbundesamt rund zwei Drittel), die einfach in Müllverbrennungsanlagen landen: Was spricht überhaupt für die thermische Verwertung?

Es sind tatsächlich mehrere Gründe:

- Verunreinigte, belastete oder zu stark vermischte Kunststoffe lassen sich nur sehr schwer wieder aufbereiten – unter wirtschaftlichen Gesichtspunkten ist das nicht sinnvoll, weil unrentabel.

- Seit 2005 dürfen solche Abfälle aber auch nicht mehr gelagert werden, die Abfallablagerungsverordnung verbietet dies.

Das Verbrennen ist somit die letzte Option, wenn keine andere Form der Verwertung möglich ist. Da die Kunststoffabfälle als Ersatz fossiler Energieträger eingesetzt werden, helfen sie gleichzeitig dabei, deren Verbrauch zu reduzieren.

Chemische Verwertung: In die Einzelteile zerlegt

Da bei der Verbrennung von Kunststoffen kaum bis gar keine wiederverwertbaren Bestandteile übrigbleiben (immerhin können Rostaschen und in den Schlacken enthaltene Metalle noch genutzt/rückgewonnen werden), handelt es sich streng genommen um kein „echtes“ Recycling. Trotzdem gibt es zwei Herangehensweisen, die das ermöglichen – wenn auch auf sehr unterschiedliche Art.

Eine Möglichkeit ist die chemische oder rohstoffliche Verwertung. Dabei geht es darum, die Kunststoffe in ihre chemischen Grundbausteine zu zerlegen. Aus den gesammelten Kunststoffpolymeren werden so unter anderem Monomere, aus denen sich wiederum neue Kunststoffe herstellen lassen.

Vom Abfall zum neuen Rohstoff: Verfahren für die Polymerspaltung

Für die chemische Verwertung gibt es verschiedene technische Verfahren. Sie unterscheiden sich nicht nur darin, wie die Kunststoffe behandelt werden. Sie bringen auch völlig unterschiedliche Produkte hervor.

Für alle gilt aber: Je größer die Durchmischung und Verschmutzung der Abfälle, desto mehr Aufwand ist für die Aufbereitung notwendig. Neben der Qualität hängt davon außerdem die Menge an Reststoffen ab, die abschließend entsorgt werden müssen.

Pyrolyse

Bei diesem Verfahren werden die Kunststoffe unter Ausschluss von Sauerstoff mit Hitze zersetzt. Das funktioniert genauso wie bei der Herstellung von Holzkohle, nur dass hier keine organischen Stoffe zum Einsatz kommen.

Je nach Ausgangsstoff und dessen Zusammensetzung ergeben sich aus der Pyrolyse verschiedene Produkte. Sie können gasförmig, flüssig oder auch fest sein. In der Regel entstehen Öle und Wachse, die für eine weitere Verwendung aufbereitet (das heißt gereinigt) werden müssen.

Vergasung

Dabei handelt es sich ebenfalls um ein thermochemisches Verfahren wie die Pyrolyse. Es funktioniert auch ähnlich, unter anderem werden jedoch höhere Temperaturen eingesetzt. Darüber hinaus ist das Endprodukt ein anderes, nämlich ein Synthesegas (Syngas).

Dieses Gas besteht aus Wasserstoff und Kohlenmonoxiden. Für eine weitere Verwendung muss es allerdings von Verunreinigungen (durch Ammoniak, Schwefelwasserstoff, Stickoxide etc.) befreit werden.

Verflüssigung

Um aus Kunststoffabfällen ein neues, flüssiges Produkt zu gewinnen, können verschiedene Verfahren genutzt werden. Hierzu gehören

- die Solvolyse, bei der organische Lösemittel zusammen mit erhöhter Temperatur und Druck die Kunststoff-Polymere zersetzen;

- die Verölung benötigt ein hochsiedendes Thermo-Öl, einen Katalysator, der die chemische Reaktion beschleunigt sowie ausreichend hohe Temperaturen. Dann wird aus dem Eingangsmaterial ein Öl.

Grenzen und Nachteile der chemischen Verwertung

Die rohstoffliche Verwertung birgt prinzipiell das Potenzial, auch aus schwierigen – das heißt stark verunreinigten – Kunststoffabfällen noch wertvolle Rohstoffe zu gewinnen. Gleichzeitig sollen die verschiedenen Verfahren dabei helfen, Schadstoffe herauszufiltern.

Es gilt daher als Alternative für all jene Kunststoffe, die für ein werkstoffliches Recycling ungeeignet, aber gleichzeitig zu wertvoll für das Verbrennen sind. Mit den unterschiedlichen Verfahren ließen sich außerdem Lösungen für nahezu alle Kunststoffarten finden.

Das Ganze hat aber eine Kehrseite, weil vor allem die technischen Voraussetzungen als auch die potenziellen Umweltbelastungen durchaus hoch sein können:

- Die Pyrolyse etwa braucht viel Energie und möglichst homogene Kunststoffabfälle. Beim chemischen Prozess können verschiedene Schadstoffe entstehen (Kohlenwasserstoffe und Dioxine), dazu bleiben Reststoffe wie Flugasche und Abwasser übrig, die weiter behandelt und/oder gelagert werden müssen.

- Ähnlich verhält es sich bei der Vergasung der Kunststoffabfälle. Hier ist zusätzlich problematisch, dass Schadstoffe in die End- und Nebenprodukte gelangen, ohne vorher ausgeschleust zu werden.

- Bei der Solvolyse ist der Aufwand für die Lösemittelabtrennung sehr hoch. Außerdem müssen die verwendeten Katalysatoren entsorgt oder wiederaufbereitet werden.

Neben dem hohen Energieverbrauch ist auch der CO2-Ausstoß während der chemischen Prozesse problematisch. Sowohl die Energiebilanz als auch die allgemeinen ökologischen Auswirkungen sind deshalb große Herausforderungen für diesen Zweig der Verwertung.

Da die Produkte oftmals als Kraftstoffe zum Einsatz kommen, steht die chemische Verwertung nach Aussagen des Umweltbundesamtes sogar eher der energetischen Verwertung nahe. Mit dem Unterschied, dass diese mit sehr viel weniger Aufwand aus Plastik Energie gewinnt. Generell, so die Umweltbehörde, sei noch nicht abschließend geklärt, wie groß die ökologischen und ökonomischen Vorteile der chemischen Recyclingverfahren wirklich sind.

Werkstoffliche Verwertung: Aus alt mach neu

Anders als bei energetischen oder chemischen Recyclingverfahren bewirkt das werkstoffliche Recycling im Grunde genommen keine wesentliche Veränderung der Struktur der Kunststoffe. Diese bleiben vielmehr als Material erhalten und werden nicht in ihre chemischen Bestandteile aufgelöst.

Die werkstoffliche Verwertung kommt daher mit sehr viel weniger technischem Aufwand aus. Dafür ist sie aber auf eine besonders hohe Qualität der Eingangsmaterialien angewiesen.

Unterschiedliche Verfahrensweisen

Im Wesentlichen lassen sich zwei Verfahren des werkstofflichen Recyclings unterscheiden:

Trocken- und nassmechanische Aufbereitung

Hierbei handelt es sich um ein zweistufiges Verfahren, bei dem die Kunststoffabfälle zunächst von Fremdstoffen befreit werden, um sie anschließend in ein vorher definiertes Kunststoffprodukt umzuwandeln.

- Bei der trockenmechanischen Aufbereitung werden störende Materialien durch Metallabscheidung (etwa mit Magneten), Windsichtung sowie Siebung aussortiert und zerkleinert. Per Nahinfrarotspektroskopie werden außerdem die verschiedenen Kunststoffsorten voneinander getrennt.

- Der nassmechanische Prozess besteht aus mehreren Stufen der Zerkleinerung, Waschung und Trennung (um Lebensmittelreste, Etiketten und ähnliches zu entfernen). Die Dichte-Trennung (im Sinkbecken, Zentrifugen etc.) sorgt anschließend für das Sortieren unterschiedlicher Kunststoffarten. Hierbei kommen eventuell weitere Sortierverfahren zum Einsatz.

Abschließend muss der Kunststoff getrocknet werden. Unter Umständen erfolgt außerdem noch eine Sortierung nach Farben. Das eröffnet zusätzliche Möglichkeiten für die spätere Verwendung der Rezyklate. Danach werden die getrockneten Kunststoffe in der gewünschten Form aufbereitet. Die unterschiedlichen Varianten erklären wir unten.

Lösemittelbasiertes Recycling

Auch hierbei handelt es sich um ein mehrstufiges Verfahren, bei dem Lösemittel die Kunststoffe zurückgewinnen, ohne deren Polymerstruktur zu verändern. Die Lösemittel helfen dabei,

- flüssige und feste Bestandteile voneinander zu trennen sowie

- Fremdstoffe oder sogar Schadstoffe zu entfernen.

Dadurch können selbst schadstoffhaltige Kunststoffabfälle und Verbundabfälle in einer sehr reinen Qualität zurückgewonnen werden. Solche Verfahren sind allerdings in Deutschland kaum verfügbar.

Unterschiedliche Erzeugnisse

Im Verlauf der werkstofflichen Aufbereitung verändern die Kunststoffabfälle (mehrfach) ihre Form und werden entsprechend unterschiedlich bezeichnet.

- Rezyklat beschreibt dabei ganz allgemein einen aufbereiteten Kunststoff, der über bestimmte Eigenschaften verfügt. Rezyklate werden meist unter Beimischung von neuen Kunststoffen weiterverarbeitet.

- Mahlgut entsteht etwa im Zuge der mechanischen Aufbereitung. Die Bestandteile sind unregelmäßig in Form und Größe (zwischen 2 bis 5 Millimeter) und eventuell mit Staub durchsetzt.

- Regranulat bezeichnet gleichmäßige Kunststoff-Körner, die in einem Schmelzprozess aus dem Mahlgut gewonnen werden.

- Regenerat hat wie Regranulat eine gleichmäßige Korngröße, allerdings werden beim Schmelzen Zusätze beigemischt. Damit lassen sich die Eigenschaften des aufbereiteten Kunststoffs verbessern.

Rezyklate können dabei helfen, den Anteil neuer erdölbasierter Kunststoffe in der Produktion zu verkleinern. Trotz der Potenziale spielen sie bislang aber noch eine untergeordnete Rolle. Innerhalb der EU könnten deshalb in Zukunft feste Rezyklat-Quoten vorgeben, wie groß der Anteil recycelter Kunststoffe in der Herstellung sein muss.

- Quellen

- https://www.aurora-kunststoffe.de/wp/thermische-verwertung-kunststoff/

- https://www.bmu.de/meldung/das-bmu-klaert-auf-zum-thema-plastikrecycling/

- https://www.bmuv.de/fileadmin/Daten_BMU/Download_PDF/Abfallwirtschaft/datentabelle_verbrauch_verwertung_quoten_bf.pdf

- https://innovatives-brandenburg.de/de/nachhaltig-heute/kunststoff-recycling/kunststoffabfaelle-sinnvoll-verwerten

- https://www.kunststoffe.de/a/grundlagenartikel/begriffsdefinitionen-fuer-das-werkstoffl-285262

- https://www.nabu.de/imperia/md/content/nabude/abfallpolitik/nabu_heyde.pdf

- https://www.nabu.de/imperia/md/content/nabude/abfallpolitik/200812_nabu_roth_chemisches_recycling.pdf

- https://www.neue-verpackung.de/markt/design-for-recycling-659.html

- https://www.ndr.de/ratgeber/verbraucher/Welches-Plastik-laesst-sich-recyceln,plastik260.html

- https://www.plastverarbeiter.de/verarbeitungsverfahren/oekobilanz-zeigt-rezyklierte-kunststoffe-sparen-treibhausgas.html

- https://www.plastverarbeiter.de/verarbeitungsverfahren/kunststoffrecycling/welche-alternativen-zum-mechanischen-kunststoffrecycling-gibt-es-371.html

- https://www.umsicht.fraunhofer.de/content/dam/umsicht/de/dokumente/publikationen/2017/thermische-verwertung-circular-economy-studie.pdf

- https://www.umweltbundesamt.de/themen/recycling-verbesserungsbedarf-bei

- https://www.umweltbundesamt.de/sites/default/files/medien/1410/publikationen/2020-07-17_hgp_chemisches-recycling_online.pdf

Diese Artikel könnten Sie auch interessieren:

Verpackungen und ihr ökologischer Fußabdruck (Teil 1):

Beim Thema „Nachhaltige Verpackungen“ stehen Produkte aus Papier und Pappe für gewöhnlich ganz weit vorne. Aber wie gut ist die Recyclingfähigkeit von Papier und Pappe wirklich?

Verpackungen und ihr ökologischer Fußabdruck (Teil 2):

Bei der Vielzahl der verschiedenen Kunststoffe für Verpackungen können Verbraucher*innen leicht die Übersicht verlieren. Das macht es schwierig, diese Materialien im Hinblick auf ihre Ökobilanz richtig einzuschätzen.

Naturkarton für Faltschachteln, die begeistern

Der Naturkarton hat als Verpackungsmaterial in den letzten Jahren erheblich an Beliebtheit dazugewonnen. Verpackungen bestehen häufig aus dem allseits bekannten schlichten braunen Karton.

Bedruckte Etiketten auf Rolle anfragen

Bedruckte Etiketten auf Rolle anfragen  Booklet-Etiketten anfragen

Booklet-Etiketten anfragen  Faltschachteln anfragen

Faltschachteln anfragen  Verpackungen aus Wellpappe anfragen

Verpackungen aus Wellpappe anfragen  Beipackzettel / Packungsbeilagen anfragen

Beipackzettel / Packungsbeilagen anfragen  Laminattuben anfragen

Laminattuben anfragen