Good Manufacturing Practice: Richtlinien für die gute Herstellungspraxis

- Materialien und Gegenstände, die mit Arznei-, Lebens- und Futtermitteln in Kontakt kommen, dürfen kein gesundheitliches Risiko für die Verbraucher mit sich bringen.

- Die Richtlinien für die Gute Herstellungspraxis verpflichten Hersteller von solchen Materialien dazu, ihre gesamte Prozesskette für größtmögliche Sicherheit zu optimieren.

- GMP spielt deshalb sowohl für die verwendeten Bedruckstoffe wie auch für Druckfarben eine zentrale Rolle in der Herstellung.

Wenn es bei der Zusammensetzung von Arzneimitteln, Kosmetika, Lebens- und Futtermitteln zu Qualitätsabweichungen kommt, bedeutet das für die Verbraucher meist negative gesundheitliche Folgen. Die Good Manufacturing Practice (GMP), also die Gute Herstellungspraxis, bietet deshalb umfassende Richtlinien für die Qualitätssicherung, um solche Fälle zu vermeiden.

Da Faltschachteln und andere Kontaktmaterialien Qualitätsabweichungen verursachen können, sind sie von der GMP ebenfalls eingeschlossen. Die Kontrolle von Produktionsabläufen und -umgebungen sowie der verwendeten Materialien sollen Qualität und Sicherheit für die Verbraucher und die gewährleisten.

Definition Good Manufacturing Practice

Bei Arzneimitteln und anderen Produkten können Abweichungen der Qualität schwere gesundheitliche Schäden bei den Verbrauchern verursachen. Die Gründe für solche Qualitätsabweichungen können entlang des gesamten Produktionsprozesses liegen. Damit Hersteller alle notwendigen Maßnahmen ergreifen, um solche Risiken auszuschließen, gibt es neben den gesetzlichen Regelungen die Richtlinien zur Guten Herstellungspraxis und Kennzeichnung von Arzneimitteln.

Wo kommt GMP ursprünglich her?

Anlass für die Entwicklung der GMP-Vorgaben waren wiederkehrende Fälle, in denen Arzneimittel keine gesundheitliche Verbesserung, sondern im Gegenteil gesundheitliche Schäden bis hin zum Tod verursacht haben. Zusätzlich zu den nationalen gesetzlichen Regelungen lieferte die Weltgesundheitsorganisation WHO im Jahr 1968 die ersten GMP-Richtlinien.

In Europa gelten seit 2006 die EU-GMP-Richtlinien. Sie sind in drei Bereiche aufgeteilt:

- Teil I enthält grundlegende Anforderungen, die rund um die Herstellung von Arzneimitteln eingehalten werden müssen.

- In Teil II sind Vorgaben zur Guten Herstellungspraxis für Arzneimittelwirkstoffe festgehalten.

- Teil III führt ergänzend die nötigen Dokumente an, die für die GMP relevant sind (zum Beispiel das Qualitätsrisikomanagement oder das Pharmazeutische Qualitätssicherungssystem).

Ziele der GMP-Richtlinien

Genauso wie die Gesetzgebung zur Arzneimittelsicherheit sollen die GMP-Richtlinien Sicherheit, Wirksamkeit und Einheitlichkeit von Arzneien gewährleisten. Das gilt aber in gleicher Weise für alle Materialien, die mit Arzneien und Lebensmitteln in Kontakt kommen.

in Bezug auf das Inverkehrbringen von Materialien und Gegenständen in der Gemeinschaft sicherzustellen,

die dazu bestimmt sind, mit Lebensmitteln unmittelbar oder mittelbar in Berührung zu kommen,

und gleichzeitig die Grundlage für ein hohes Schutzniveau für die menschliche Gesundheit und die Verbraucherinteressen zu schaffen.“

(Verordnung (EG) Nr. 1935/2004, Artikel 1)

Um dabei möglichst alle Ursachen für eine Qualitätsabweichung zu berücksichtigen, umfasst die hierfür verfasste Verordnung EG Nr. 1935/2004 außerdem Materialien und Gegenstände, die in irgendeiner Form mit Lebensmitteln in Kontakt kommen.

Artikel 2 der Verordnung erläutert dazu unter anderem die Begriffe

- Aktive Lebensmittelkontakt-Materialien und -Gegenstände, welche die Haltbarkeit verlängern oder den Zustand erhalten sollen sowie

- intelligente Lebensmittelkontakt-Materialien und -Gegenstände, die zur Überwachung des Zustands der verpackten Güter eingesetzt werden.

Ist GMP international einheitlich oder gibt es Unterschiede in der Auslegung?

Da die Gute Herstellungspraxis in die nationale Gesetzgebung einfließt, wird sie mit entsprechenden Unterschieden gehandhabt. In Deutschland ist die GMP etwa Bestandteil der Arzneimittel- und Wirkstoffherstellungsverordnung, in den USA gelten die Richtlinien der Current Good Manufacturing Practice (cGMP).

Abgesehen davon bestehen weitere internationale Normen, die sich mit GMP beschäftigen. So beispielsweise für Primärpackmittel für Arzneimittel die ISO 15378 (die sich wiederum auf die ISO 9001 bezieht) und für Kosmetika die ISO 22716.

Dazu entwickeln verschiedene Branchen spezielle GMP-Leitfäden mit fachspezifischeren Vorgaben, so etwa die European Carton Makers Association (ECMA) für die europäischen Faltschachtelhersteller oder die European Printing Ink Association (EuPIA) für die Druckfarbenherstellung.

Welche Anwendungsbereiche umfasst GMP?

Die Richtlinien der GMP allein sind noch kein Qualitätssicherungssystem. Allerdings bieten sie das Instrumentarium für ein umfangreiches Qualitätssicherungsmanagement. Das deckt unterschiedliche Anwendungsbereiche ab, vom Personal über die Räumlichkeiten und die Hygiene bis hin zur Prüfung und Dokumentation:

- Das Personal muss in ausreichender Zahl vorhanden sein und über die notwendige Ausbildung verfügen. Das beinhaltet auch regelmäßige Fortbildungen und Schulungen sowie klar definierte Verantwortlichkeiten.

- Die Räumlichkeiten müssen für den jeweiligen Zweck (Produktion, Prüfung und Lagerung) geeignet sein. Eine angemessene Größe, ausreichend Zugänge sowie eine hinreichende Reinigung müssen dazu nachgewiesen (in Form einer Qualifizierung) werden.

- Gleiches gilt für die Einrichtung (also Geräte und ähnliches), deren ordnungsgemäße Funktion für die gesamte Dauer der Nutzung sichergestellt sein muss. Auch darüber sind Nachweise zu erbringen.

- Die Hygiene umfasst verschiedene Bereiche, vom Verhalten des Personals über das Tragen von Schutzkleidung bis hin zu regelmäßigen Reinigungsarbeiten, Desinfektion sowie Müllentsorgung. Hygiene- und Sicherheitsbeauftragte sind für die Einhaltung der Hygienevorgaben verantwortlich.

- Die Dokumentation sollte standardisiert und nachvollziehbar sein und für die jeweils abgebildeten Unternehmensbereiche (Produktion, Reinigung etc.) geeignet. Die Dokumente müssen die Kontrolle von Änderungen und Abweichungen gewährleisten.

- Die Validierung von Prozessen und Methoden soll nachweisen, dass diese planmäßig, innerhalb gesetzter Kriterien und reproduzierbar durchgeführt werden – und ein Produkt liefern, dass den vorgegebenen Spezifikationen entspricht.

- Das Änderungsmanagement (Change Control) muss zwischen geplanten und nicht geplanten Veränderungen sowie kritischen (falls etwa die Produktqualität betroffen ist) und unkritischen Änderungen genau unterscheiden können. Gleiches gilt für das Abweichungsmanagement (Deviation Control).

Unternehmen müssen außerdem für ein geeignetes Risikomanagement sorgen und regelmäßig interne Audits durchführen.

Warum ist GMP für die Verpackungs- und Druckbranche wichtig?

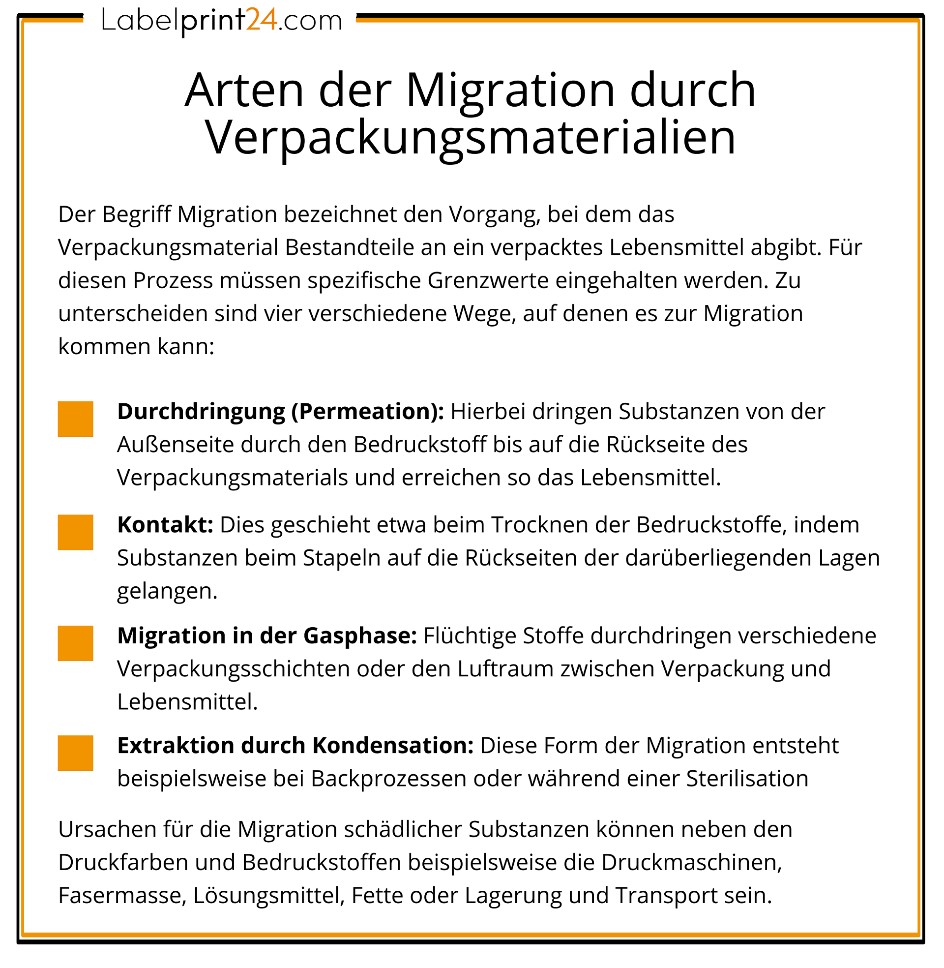

Das Stichwort in diesem Zusammenhang lautet: Migrationsrisiko. Wenn Verpackungsmaterialien oder Druckerfarben mit Lebensmitteln in Kontakt kommen, muss innerhalb der Prozesskette für die Herstellung sichergestellt sein, dass die Qualität der verpackten Produkte nicht beeinträchtigt wird. Kunststoff, Papier, Karton oder Kautschuk dürfen keine gesundheitliche Gefährdung der Verbraucher verursachen.

„Bedarfsgegenstände“ mit Lebensmittelkontakt

Dass der Übergang von Stoffen aus „Bedarfsgegenständen“, die die Gesundheit der Menschen oder die Qualität der Produkte gefährden könnten, verboten ist, gibt das Lebensmittel- und Futtermittelgesetzbuch (LFGB) vor. Überhaupt ist es verboten, gesundheitsschädliche Bedarfsgegenstände herzustellen, in Verkehr zu bringen oder zu verwenden.

Zu den Bedarfsgegenständen, die mit Lebensmitteln in Kontakt kommen, zählen neben beschichteten Kochtöpfen und Plastikbesteck auch Verpackungen aus Kunststoff, Papier oder Karton. Dazu kommen die Farben, die bei der Gestaltung und Produktion der bedruckten Verpackungen verwendet werden.

Das Bundesinstitut für Risikobewertung (BfR) betont aber, dass es für die Gegenstände und Materialien als solche keine Zulassungsvorschriften gibt. Die rechtlichen Regelungen umfassen lediglich die Zulassung für einzelne Materialien, die bei der Herstellung verwendet werden.

Die Empfehlungen des BfR umfassen verschiedene Materialarten:

- Papier, Karton und Pappe für den Lebensmittelkontakt (Lebensmittelverpackungen, Küchentücher, Servietten etc.)

- Koch- und Heißfilterpapiere (Kaffeefilter, Tee- oder Kochbeutel etc.)

- Papiere, Kartons und Pappen für Backzwecke (Backpapiere etc.)

- Saugeinlagen auf Basis von Cellulosefasern für die Verpackung von Lebensmitteln

Dazu befasst sich das BfR auch mit Kunststoffen, Silikonen sowie Natur- und Synthesekautschuk. Obwohl die Empfehlungen des Instituts keine Rechtsnormen sind, basieren sie doch auf dem aktuellen wissenschaftlichen und technischen Stand, der für eine gesundheitliche Unbedenklichkeit gemäß LFGB und Verordnung (EG) Nr. 1935/2004 erforderlich ist.

Im EU-Recht regelt allerdings die Verordnung (EG) Nr. 2023/2006, wie im Sinne der GMP mit Materialien und Gegenständen (auch für Kombinationen aus verschiedenen Materialien für die gemeinsame Verwendung) verfahren werden sollte.

Sicherheit für Lebensmittelverpackungen

Der Leitfaden der Branchenorganisation ECMA befasst sich nicht nur mit allen Kernbereichen der Guten Herstellungspraxis, sondern bietet darüber hinaus Leitlinien für den Einsatz von Druckfarben und Lacken. Sie sind kritisch, wenn es um die Lebensmittelsicherheit geht – umso mehr, als die Farben und Lacke in verschiedener Weise für Papier- und Kartonverpackungen genutzt werden.

Die Hersteller müssen dabei Details berücksichtigen, etwa bei der Verwendung von UV-Druckfarben. Denn diese reagieren mit manchen Bedruckstoffen aus Papier oder Karton, wenn sie per UV-Bestrahlung gehärtet werden. Der dabei entstehende Geruch kann verpackte Lebensmittel verderben lassen. Unter Umständen dürfen spezielle migrationsarme UV-Lacke eingesetzt werden.

Gerade Papier und Karton sind mitunter recht empfindliche Bedruckstoffe. Sie nehmen flüchtige Materialien aus der Umgebungsluft auf, genauso wie Dämpfe oder Flüssigkeiten.

Um sichere Verpackungen im Rahmen der GMP zu produzieren, müssen also sämtliche Arbeitsbereiche entsprechend der Vorgaben gestaltet sein. Die Auswahl der Materialien und Druckfarben passend zum jeweiligen Produkt spielen ebenso eine Rolle, wie eine hygienische Herstellung oder das Vermeiden von Verunreinigungen bei allen Lieferwegen. Eine lückenlose Dokumentation dient dabei als umfassender Qualitätsnachweis.

Bei Labelprint24 sind wir uns der Verantwortung gegenüber unseren Kunden und den Endverbrauchern sehr wohl bewusst. Deshalb arbeiten wir in unseren Prozessketten vollständig nach den Anforderungen der GMP und sorgen so auf allen Ebenen für die Sicherheit der Verpackungen, der verpackten Güter und der Menschen, die damit in Berührung kommen.

Diese Artikel könnten Sie auch interessieren:

Verpackung und Logistik: Innovative Konzepte für die Zukunft

Auf Digitalisierung und Industrie 4.0 müssen sich selbstverständlich auch Logistikunternehmen einstellen. Dabei umschreiben die Begriffe nur sehr grob die Bandbreite an sozialen, wirtschaftlichen und technologischen Trends, die in naher Zukunft relevant werden – wenn sie es nicht schon sind.

Verbrauchermonitoring: Was erwarten Verbraucher*innen von Verpackungen?

Verbraucher*innen reflektieren ihr Konsumverhalten stärker, deshalb spielt die Art der Verpackung und deren Eigenschaften bei einer Kaufentscheidung eine immer größere Rolle. Denn vor allem mehr Nachhaltigkeit fordern die Kund*innen heute in allen Bereichen des Konsums.

Zeithain druckt Etiketten für halb Europa

Das soll eine Druckerei sein? Keine Spur von Druckerschwärze: Stattdessen sind blütenweiße Papierrollen in Reih und Glied gestapelt, eine Putzmaschine rollt fast lautlos über den blanken Kunststoffboden. Ein halbes Dutzend Mitarbeiter verschwindet zwischen quaderförmigen Maschinen, die trotz ihrer Größe nur ein halblautes Klicken und Summen von sich geben.

Bedruckte Etiketten auf Rolle anfragen

Bedruckte Etiketten auf Rolle anfragen  Booklet-Etiketten anfragen

Booklet-Etiketten anfragen  Faltschachteln anfragen

Faltschachteln anfragen  Verpackungen aus Wellpappe anfragen

Verpackungen aus Wellpappe anfragen  Beipackzettel / Packungsbeilagen anfragen

Beipackzettel / Packungsbeilagen anfragen  Laminattuben anfragen

Laminattuben anfragen